Завдання

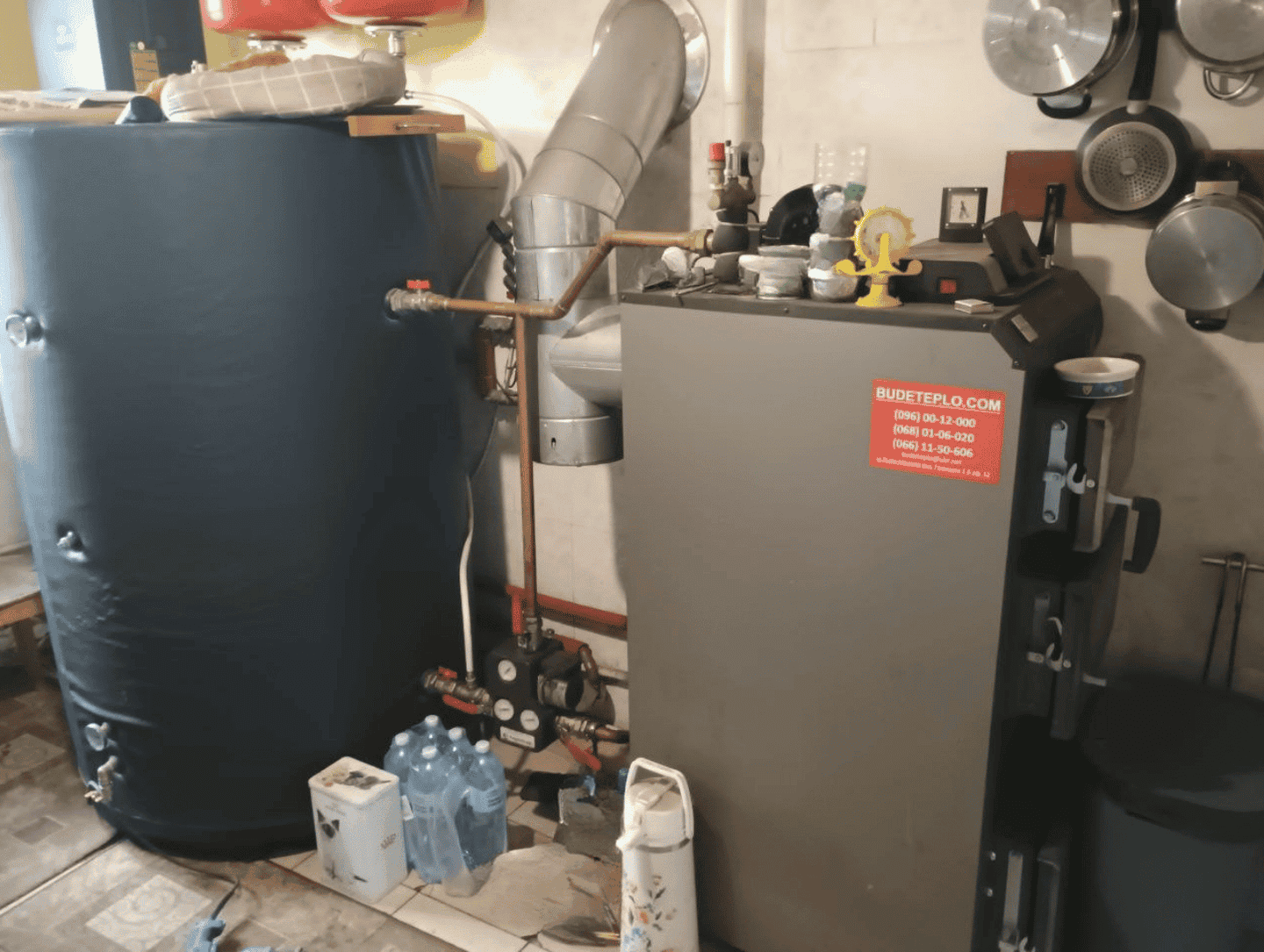

Надійшло звернення від замовника щодо модернізації системи опалення в приватному будинку. Попередньо будівля обігрівалася твердопаливним котлом, однак через високі витрати на паливо, трудомісткість обслуговування та необхідність постійного контролю, постало питання про заміну на більш сучасне та економічне обладнання. Важливими вимогами замовника були: підвищення енергоефективності, мінімізація витрат на обслуговування та зниження впливу на навколишнє середовище.

Після детального аналізу потреб клієнта, особливостей будівлі та кліматичних умов регіону, було вирішено перейти на альтернативне джерело тепла, яке забезпечить максимальний комфорт та економію в експлуатації.

Рішення

Для реалізації завдання обрано сучасний тепловий насос Raymer RAY-15DS2-EVI, який відповідає всім вимогам замовника. Це інноваційна модель повітря-вода з інверторною технологією, що забезпечує високу енергоефективність навіть при низьких зовнішніх температурах. Основними перевагами вибору цієї моделі стали:

-

Економічність – тепловий насос споживає значно менше електроенергії порівняно з електричними котлами, забезпечуючи зниження витрат на опалення;

-

Автоматизація роботи – система працює автономно, не потребує постійного контролю, що кардинально відрізняється від роботи твердопаливного котла;

-

Екологічність – відсутність викидів диму та шкідливих речовин в атмосферу;

-

Універсальність – насос здатен працювати не тільки на опалення, а й на охолодження та забезпечення гарячого водопостачання;

-

Надійність при низьких температурах – модель Raymer RAY-15DS2-EVI ефективно функціонує навіть при -25°C, що особливо важливо для зимового періоду.

Монтаж теплового насоса дозволив повністю відмовитися від використання твердопаливного котла, значно спростив обслуговування системи опалення та підвищив загальний рівень комфорту в будинку.

Етапи монтажу теплового насосу Raymer RAY-15DS2-EVI

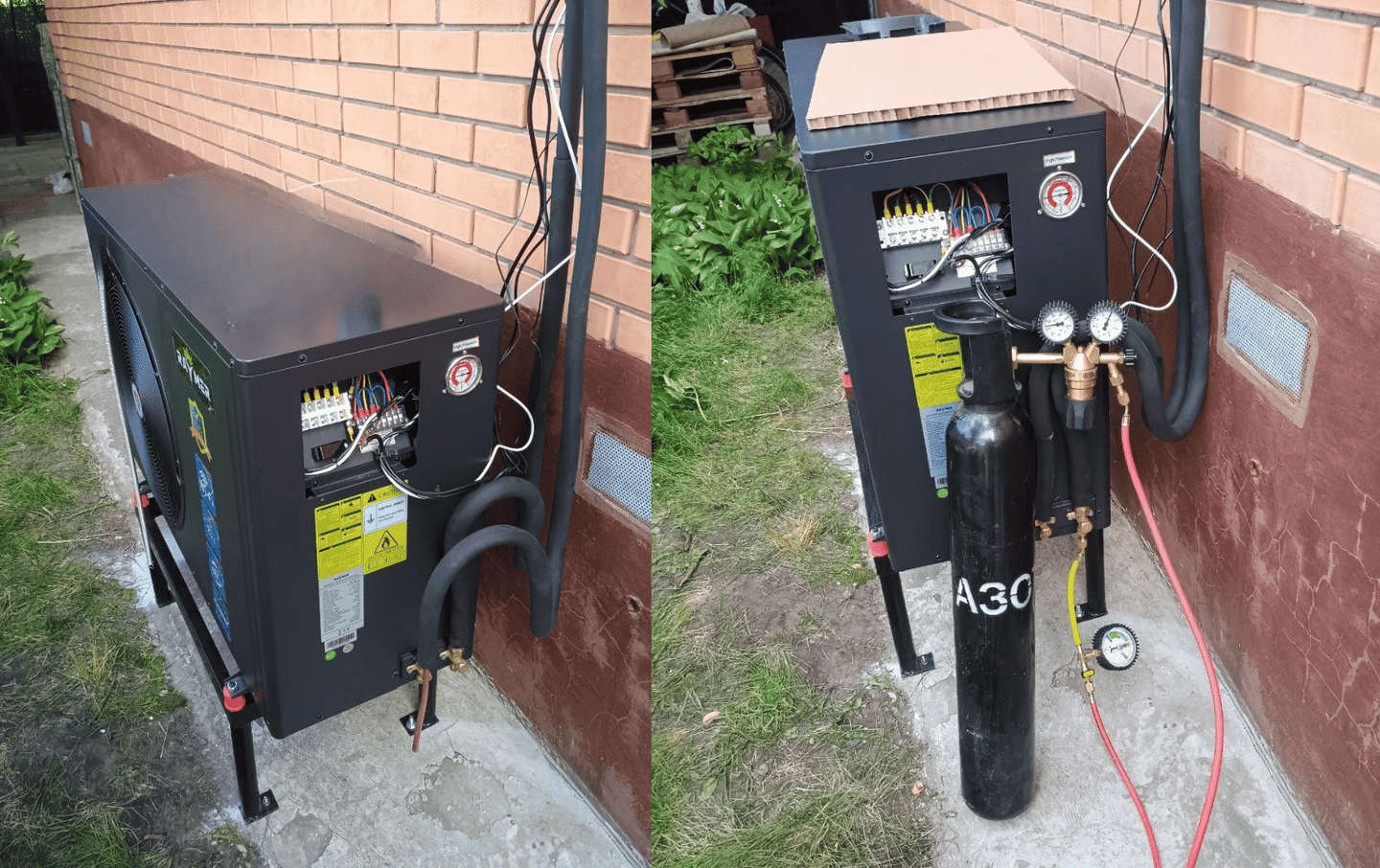

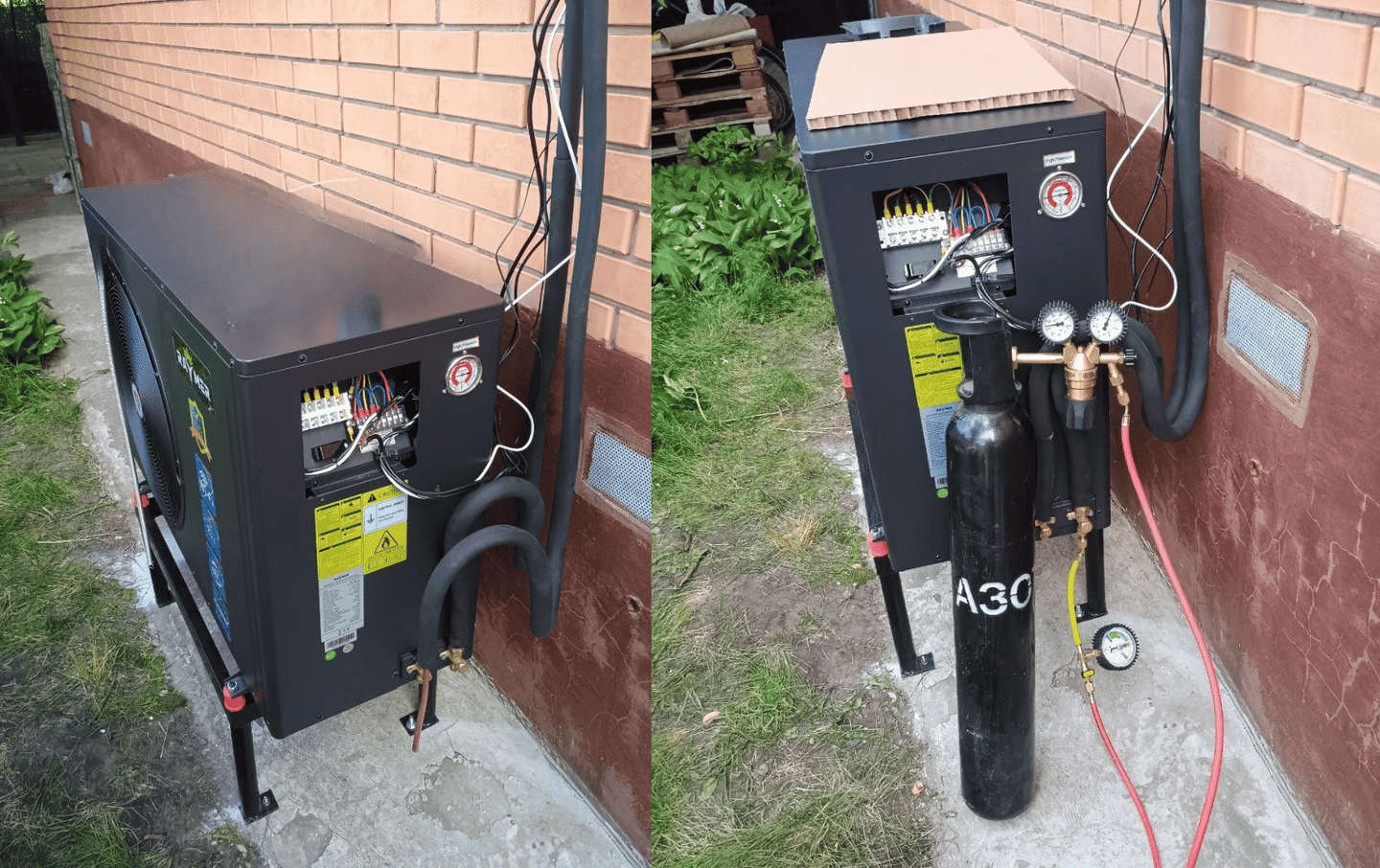

1. Монтаж зовнішнього блоку теплового насоса Raymer RAY-15DS2-EVI

На зображенні представлений процес монтажу зовнішнього блоку теплового насоса Raymer RAY-15DS2-EVI. Цей етап є одним із найважливіших у реалізації системи опалення та охолодження, адже від правильного розміщення і фіксації залежить ефективність роботи обладнання та його довговічність.

Зовнішній блок розміщено на відкритому просторі біля стіни будівлі, що забезпечує вільний потік повітря навколо вентилятора. Обране місце дозволяє легко виконувати сервісне обслуговування та забезпечує доступ до електричних підключень і фреонових трубопроводів.

Для встановлення використовувалася спеціальна металева підставка, пофарбована захисною емаллю від корозії. Конструкція закріплена на бетонній основі, що гарантує її стійкість під час роботи теплового насоса. Додатково під ніжки підставки встановлені віброопори, які мінімізують вібрації та знижують рівень шуму під час роботи.

Зовнішній блок міцно закріплений до підставки, що забезпечує його стійкість навіть за несприятливих погодних умов. Всі кріплення були ретельно перевірені на міцність, щоб уникнути зміщення або розхитування під час експлуатації.

Особливості монтажу:

-

Встановлення виконано з урахуванням необхідних відступів від стіни, що забезпечує належну циркуляцію повітря;

-

Підведені комунікації на зовнішній панелі блоку із захисними гумовими ущільнювачами, що захищають від вологи та пилу;

-

Всі електричні з’єднання ізольовані та захищені від механічних пошкоджень.

Наступним етапом стане підключення трубопроводів та фреонових магістралей для циркуляції теплоносія між зовнішнім і внутрішнім блоками.

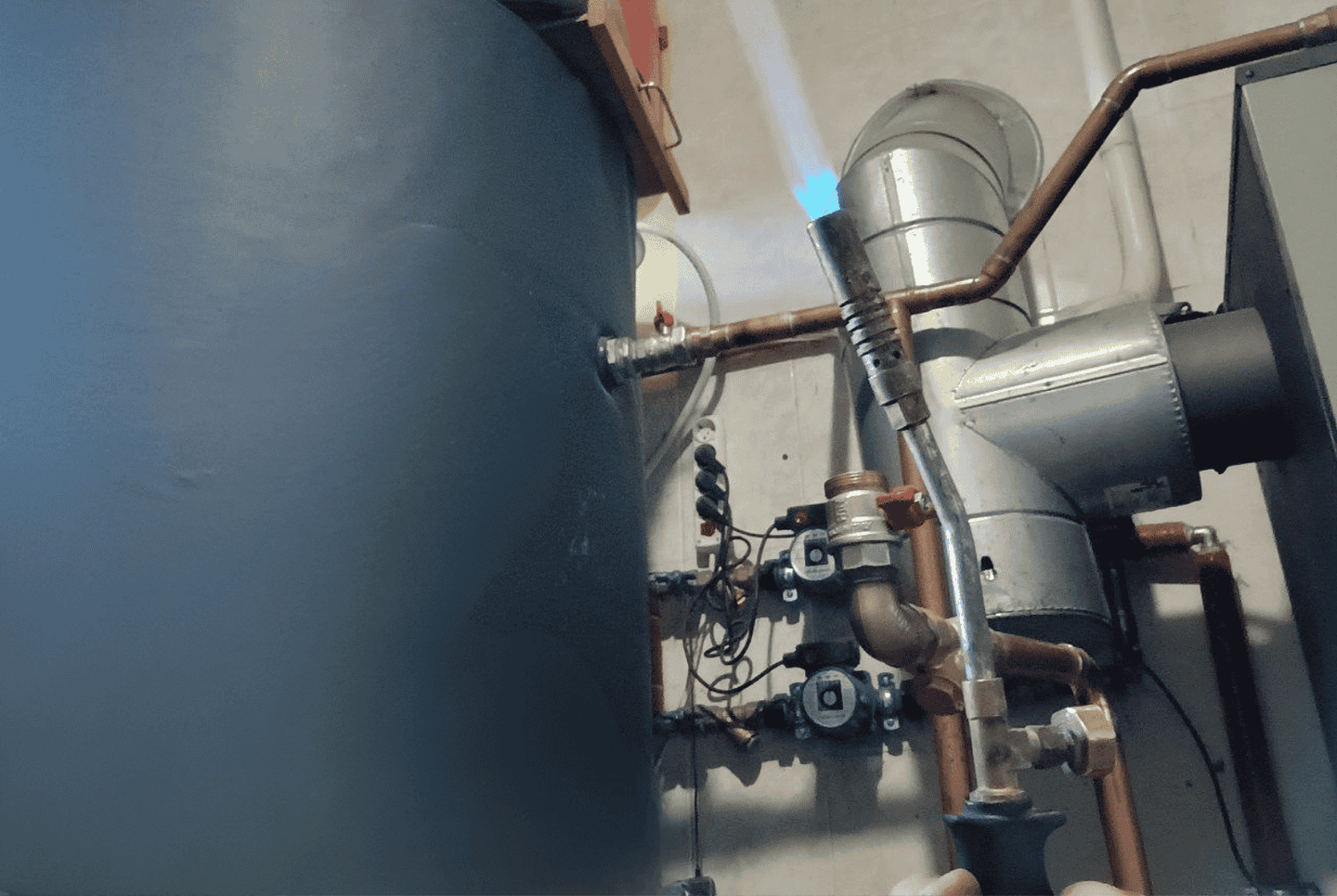

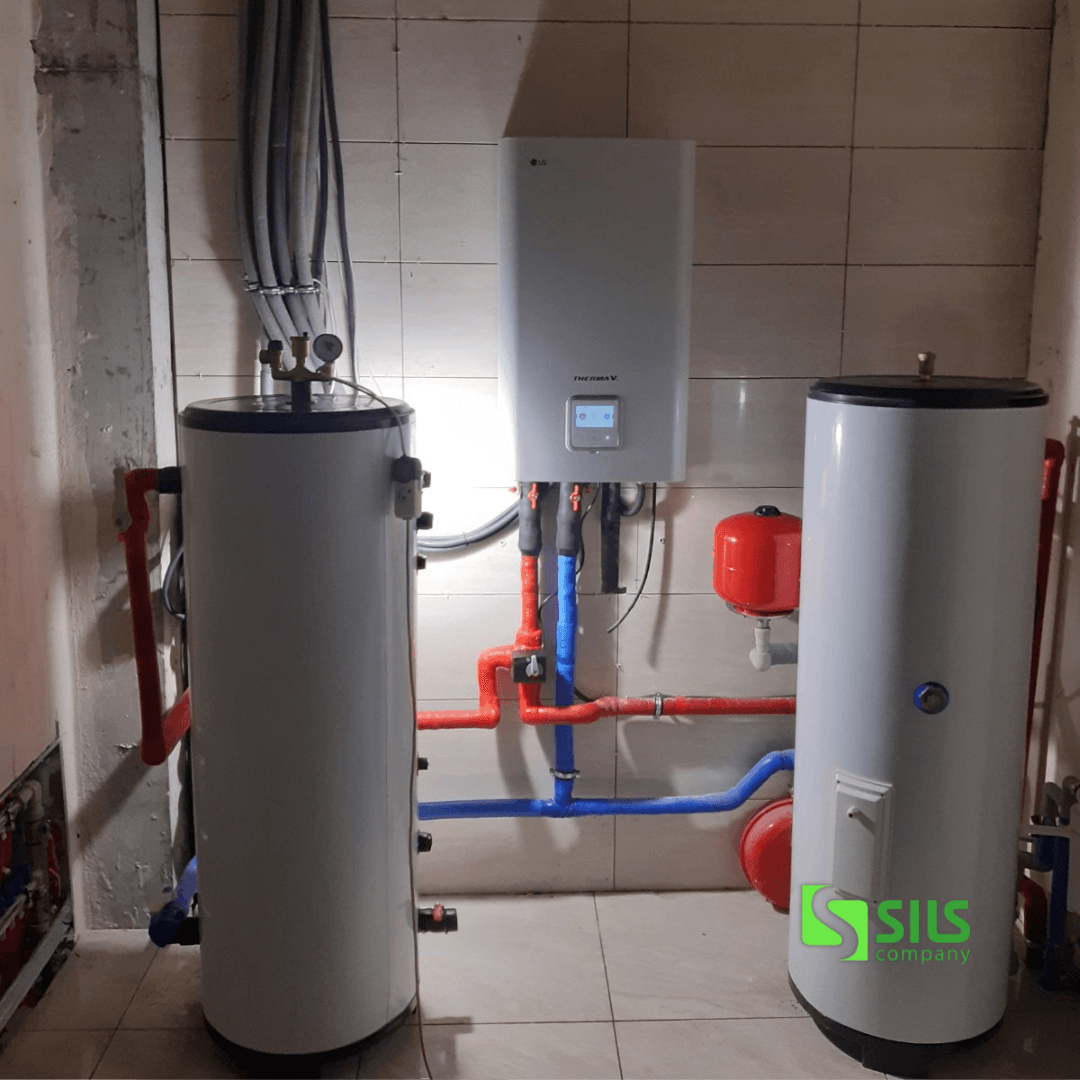

2. Монтаж гідромодуля Raymer

Гідромодуль був закріплений на стіні в технічному приміщенні з достатньою вентиляцією та доступом для сервісного обслуговування. Місце обране так, щоб мінімізувати довжину трубопроводів до буферної ємності та розширювальних баків.

Для закріплення використовувалися спеціальні кронштейни з високою несучою здатністю. Кріплення виконано на міцній стіні, що забезпечує стійкість конструкції. Відстань від гідромодуля до поверхні стіни була витримана згідно з вимогами виробника для забезпечення природної вентиляції.

Гідромодуль підключений до електричної мережі через окремий автоматичний вимикач. Це дозволяє легко відключати обладнання під час обслуговування або аварійної ситуації.

Особливості встановлення:

-

Корпус гідромодуля має вбудований модуль Wi-Fi, який дозволяє здійснювати віддалений моніторинг і управління всіма процесами.

-

Елементи підключення захищені від вологи та механічних пошкоджень.

-

На корпусі присутній індикатор стану роботи, що полегшує контроль за функціонуванням.

3. Підключення гідромодуля до буферної ємності

Після успішного тестового запуску теплового насоса Raymer RAY-15DS2-EVI, наступним етапом стало підключення гідромодуля до буферної ємності Raymer IMP. Дане підключення забезпечує стабільну циркуляцію теплоносія між тепловим насосом та внутрішньою системою опалення, а також сприяє рівномірному розподілу тепла по всій площі будинку.

Здійснено підготовку необхідних матеріалів: металопластикових труб, фітингів, ізоляційних матеріалів та кульових кранів.

Перевірено комплектність гідромодуля та буферної ємності, а також готовність точок підключення.

Для підключення використовувалися металопластикові труби діаметром 32 мм, що забезпечують достатню пропускну здатність.

Встановлені кульові крани на основних точках підключення для можливості обслуговування або перекриття контуру у випадку потреби.

Усі з’єднання герметизовані за допомогою спеціальної ущільнювальної стрічки та пасти для запобігання витокам.

Трубопроводи, що пролягають через неопалювальні приміщення, ретельно утеплені спеціальними ізоляційними кожухами. Це дозволяє мінімізувати тепловтрати під час транспортування теплоносія.

Особлива увага приділена ізоляції місць з’єднань, щоб уникнути утворення конденсату та корозії.

Вхідна та вихідна магістралі підключені безпосередньо до відповідних патрубків буферної ємності.

Виконано підключення контурів теплої підлоги та радіаторів опалення.

Для забезпечення рівномірної подачі теплоносія додатково встановлені балансувальні клапани.

4. Під’єднання фреонових магістралей та вакуумування системи

Після встановлення зовнішнього блоку Raymer RAY-15DS2-EVI та монтажу гідромодуля, наступним етапом стало підключення фреонових магістралей та вакуумування системи.

Підготовка трубопроводів:

Фреонові магістралі були підготовлені заздалегідь: виконано обробку кінців, перевірено на відсутність забруднень та вологи. Труби виконані з мідного матеріалу з високоякісною теплоізоляцією, що забезпечує ефективну роботу системи навіть при екстремальних температурах.

Монтаж фреонових магістралей:

Підключення магістралей до зовнішнього блоку та гідромодуля виконано з використанням герметичних фітингів. Для запобігання витокам використовувалися якісні ущільнювачі та контроль моменту затяжки з’єднань за допомогою динамометричного ключа.

Теплоізоляція:

Після монтажу всі трубопроводи були повністю ізольовані спеціальними матеріалами для зниження тепловтрат і захисту від зовнішніх впливів.

Вакуумування системи

Підключення вакуумної станції:

На правій частині зображення можна побачити процес вакуумування. Вакуумна станція під’єднана до сервісних портів зовнішнього блоку через спеціальний колектор.

Процес вакуумування:

- Встановлено балон з азотом для продувки системи перед вакуумуванням, щоб видалити можливі забруднення та вологу.

- Система вакуумувалася до тиску -0,1 МПа (або 100 мікрон), що забезпечує повне видалення вологи та повітря з фреонової магістралі.

- Витримка під вакуумом проводилася близько 30 хвилин для досягнення стабільних показників.

Перевірка на герметичність:

Після вакуумування система була протестована на герметичність, що підтверджувалося стабільністю показників манометрів.

Після успішного вакуумування та перевірки герметичності система готова до заправки фреоном та запуску у тестовий режим.

5. Заповнення та тестування системи теплового насоса Raymer RAY-15DS2-EVI

Після завершення монтажу трубопроводів, підключення гідромодуля та буферної ємності, перейшли до етапу заповнення та тестування системи. Це критично важливий процес, який дозволяє впевнитися у герметичності з’єднань, правильності монтажу та відсутності повітряних пробок у системі.

1. Підготовка до заповнення:

- Перед початком заповнення система була візуально перевірена на надійність усіх з’єднань та фітингів.

- Відкрито кульові крани на основних магістралях для забезпечення вільного проходження теплоносія.

- Встановлено повітряні клапани в найвищих точках системи, щоб забезпечити вихід повітря під час заповнення.

2. Заповнення теплоносієм:

- Система була заповнена теплоносієм через спеціальний заповнювальний кран, який розташований у нижній частині гідромодуля.

- Для процесу використовувалася насосна станція з підключенням до магістралі подачі.

- Заповнення проводилося повільно, щоб уникнути утворення повітряних пробок у трубопроводах.

- Паралельно відбувалося відкривання повітряних клапанів на буферній ємності та радіаторах для видалення накопиченого повітря.

3. Перевірка на герметичність:

Після того як система була заповнена:

- Увімкнено циркуляційний насос на малих обертах для рівномірного розподілу теплоносія.

- Візуально перевірено всі точки з’єднань, включаючи місця підключення до буферної ємності, гідромодуля, кульових кранів та запірної арматури.

- Особливу увагу приділено з’єднанням на фреонових магістралях і підключенням до зовнішнього блоку.

Під час роботи циркуляційного насоса контролювали:

- Відсутність підтікання на всіх фітингах та патрубках.

- Рівномірність потоку теплоносія без гідроударів і стрибків тиску.

- Роботу повітряних клапанів, щоб повітря виходило поступово без накопичення.

4. Прокачування системи:

Після перевірки на герметичність була проведена прокачка системи:

- Увімкнено циркуляційний насос на вищу швидкість, щоб змусити теплоносій проходити по всіх контурах.

- Повторно відкрито автоматичні повітряні клапани для видалення залишків повітря.

- Додатково перевірено найвищі точки трубопроводів, де зазвичай можуть утворюватися повітряні пробки.

- Система залишалася в робочому стані протягом певного часу для повної стабілізації потоку.

5. Фінальна перевірка та підготовка до запуску:

- Після завершення всіх етапів прокачування, тиск у системі було доведено до робочих параметрів, згідно з технічними характеристиками теплового насоса.

- Перевірено манометри на всіх ділянках: зовнішній блок, гідромодуль, буферна ємність.

- Всі кульові крани та фітинги зафіксовані у відкритому положенні.

- Повітряні клапани залишено в робочому стані на перший запуск, щоб видалити залишкове повітря.

Результат:

Система успішно заповнена та протестована на герметичність. Всі підключення надійні, циркуляція теплоносія стабільна. Система готова до першого запуску та тестування у робочому режимі.