Задача

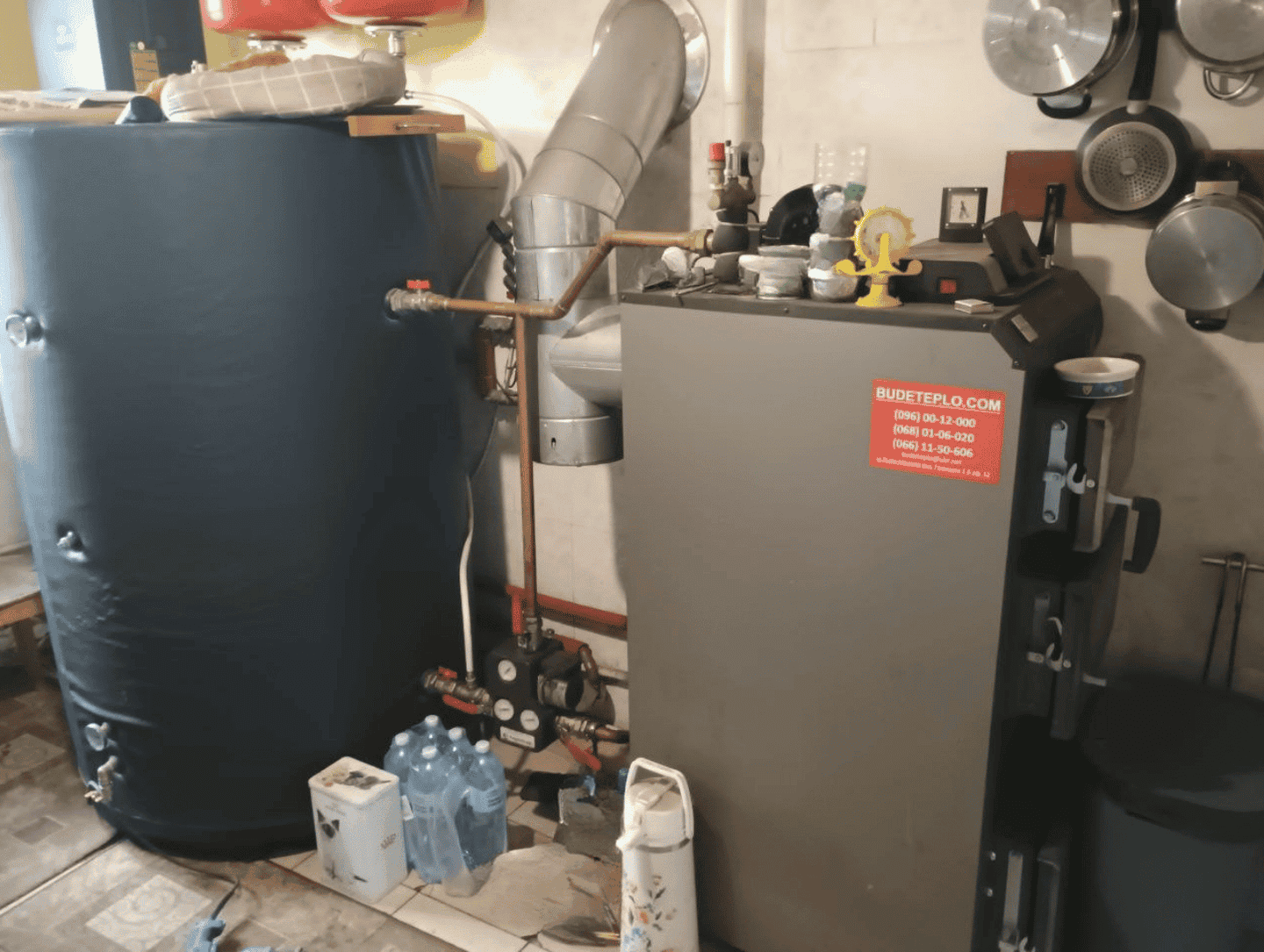

Поступило обращение от заказчика по модернизации системы отопления в частном доме. Предварительно здание отапливалось твердотопливным котлом, однако из-за высоких затрат на топливо, трудоемкости обслуживания и необходимости постоянного контроля, встал вопрос о замене на более современное и экономичное оборудование. Важными требованиями заказчика были: повышение энергоэффективности, минимизация затрат на обслуживание и снижение воздействия на окружающую среду.

После детального анализа потребностей клиента, особенностей здания и климатических условий региона, было решено перейти на альтернативный источник тепла, который обеспечит максимальный комфорт и экономию в эксплуатации.

Решение

Для реализации задачи выбран современный тепловой насос Raymer RAY-15DS2-EVI, который отвечает всем требованиям заказчика. Это инновационная модель воздух-вода с инверторной технологией, обеспечивающая высокую энергоэффективность даже при низких внешних температурах. Основными преимуществами выбора этой модели стали:

- Экономичность – тепловой насос потребляет значительно меньше электроэнергии по сравнению с электрическими котлами, обеспечивая снижение затрат на отопление;

- Автоматизация работы – система работает автономно, не требует постоянного контроля, что кардинально отличается от работы твердотопливного котла;

- Экологичность – отсутствие выбросов дыма и вредных веществ в атмосферу;

- Универсальность – насос способен работать не только на отопление, но и на охлаждение и обеспечение горячего водоснабжения;

- Надежность при низких температурах – модель Raymer RAY-15DS2-EVI эффективно функционирует даже при -25°C, что особенно важно для зимнего периода.

Монтаж теплового насоса позволил полностью отказаться от использования твердотопливного котла, значительно упростил обслуживание системы отопления и повысил общий уровень комфорта в доме.

Этапы монтажа теплового насоса Raymer RAY-15DS2-EVI

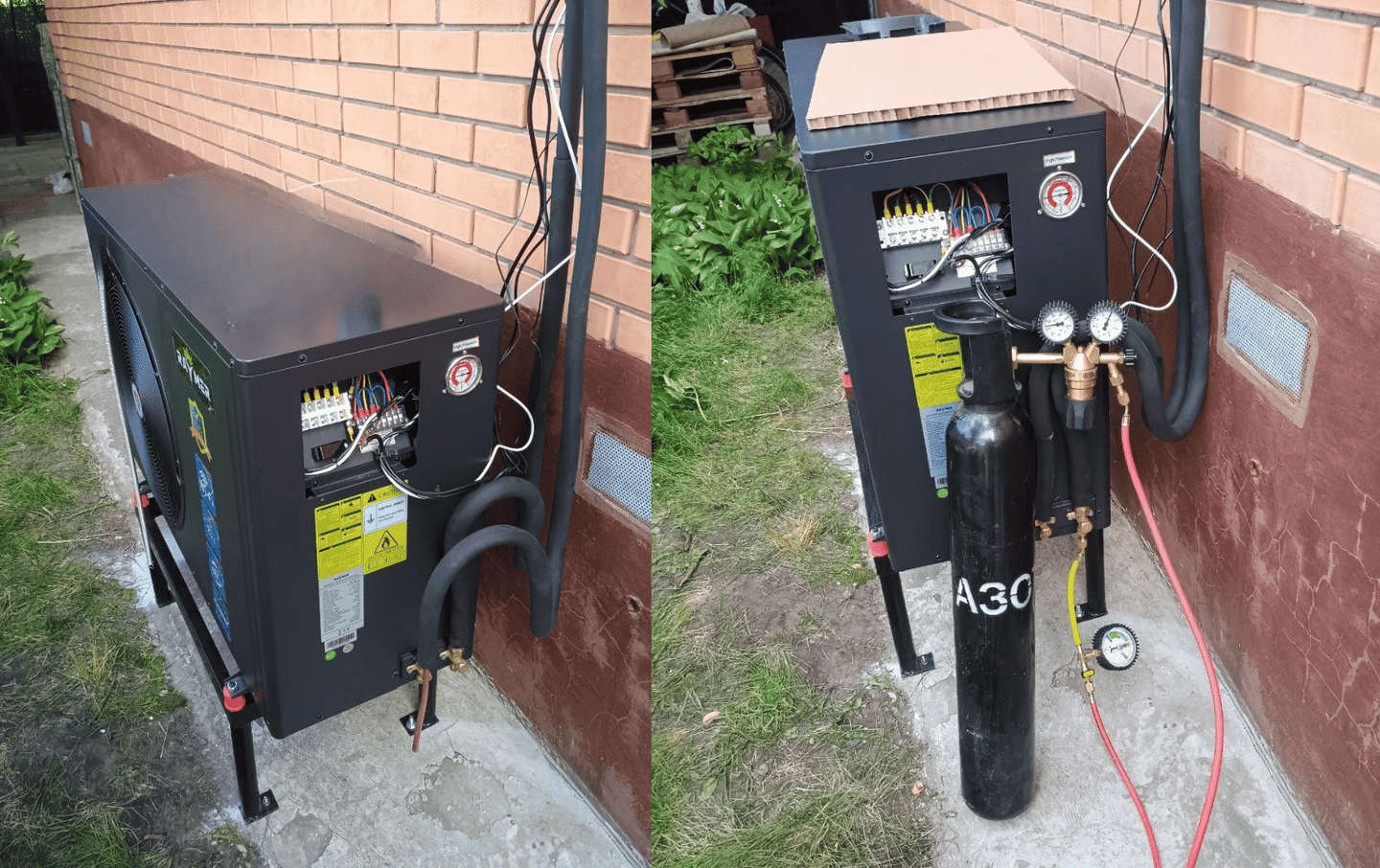

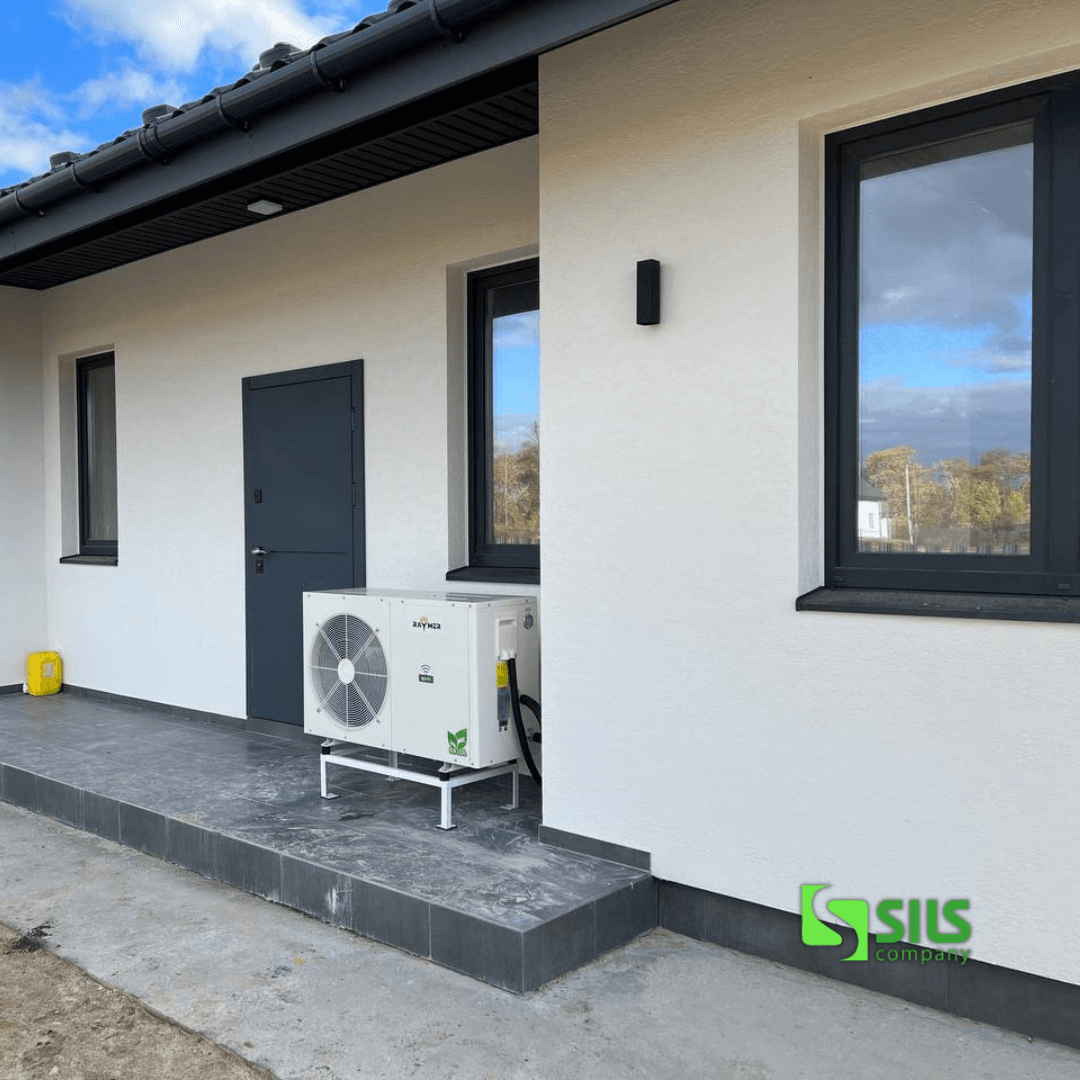

1. Монтаж наружного блока теплового насоса Raymer RAY-15DS2-EVI

На изображении представлен процесс монтажа наружного блока теплового насоса Raymer RAY-15DS2-EVI. Этот этап является одним из самых важных в реализации системы отопления и охлаждения, ведь от правильного размещения и фиксации зависит эффективность работы оборудования и его долговечность.

Внешний блок размещен на открытом пространстве у стены здания, что обеспечивает свободный поток воздуха вокруг вентилятора. Выбранное место позволяет легко выполнять сервисное обслуживание и обеспечивает доступ к электрическим подключениям и фреоновым трубопроводам.

Для установки использовалась специальная металлическая подставка, окрашенная защитной эмалью от коррозии. Конструкция закреплена на бетонной основе, что гарантирует ее устойчивость во время работы теплового насоса. Дополнительно под ножки подставки установлены виброопоры, которые минимизируют вибрации и снижают уровень шума во время работы.

Внешний блок прочно закреплен к подставке, что обеспечивает его устойчивость даже при неблагоприятных погодных условиях. Все крепления были тщательно проверены на прочность, чтобы избежать смещения или расшатывания во время эксплуатации.

Особенности монтажа:

- Установка выполнена с учетом необходимых отступов от стены, что обеспечивает надлежащую циркуляцию воздуха;

- Подведены коммуникации на внешней панели блока с защитными резиновыми уплотнителями, защищающими от влаги и пыли;

- Все электрические соединения изолированы и защищены от механических повреждений.

Следующим этапом станет подключение трубопроводов и фреоновых магистралей для циркуляции теплоносителя между внешним и внутренним блоками.

2. Монтаж гидромодуля Raymer

Гидромодуль был закреплен на стене в техническом помещении с достаточной вентиляцией и доступом для сервисного обслуживания. Место выбрано так, чтобы минимизировать длину трубопроводов к буферной емкости и расширительным бакам.

Для крепления использовались специальные кронштейны с высокой несущей способностью. Крепление выполнено на прочной стене, что обеспечивает устойчивость конструкции. Расстояние от гидромодуля до поверхности стены было выдержано в соответствии с требованиями производителя для обеспечения естественной вентиляции.

Гидромодуль подключен к электрической сети через отдельный автоматический выключатель. Это позволяет легко отключать оборудование во время обслуживания или аварийной ситуации.

Особенности установки:

- Корпус гидромодуля имеет встроенный модуль Wi-Fi, который позволяет осуществлять удаленный мониторинг и управление всеми процессами.

- Элементы подключения защищены от влаги и механических повреждений.

- На корпусе присутствует индикатор состояния работы, что облегчает контроль за функционированием.

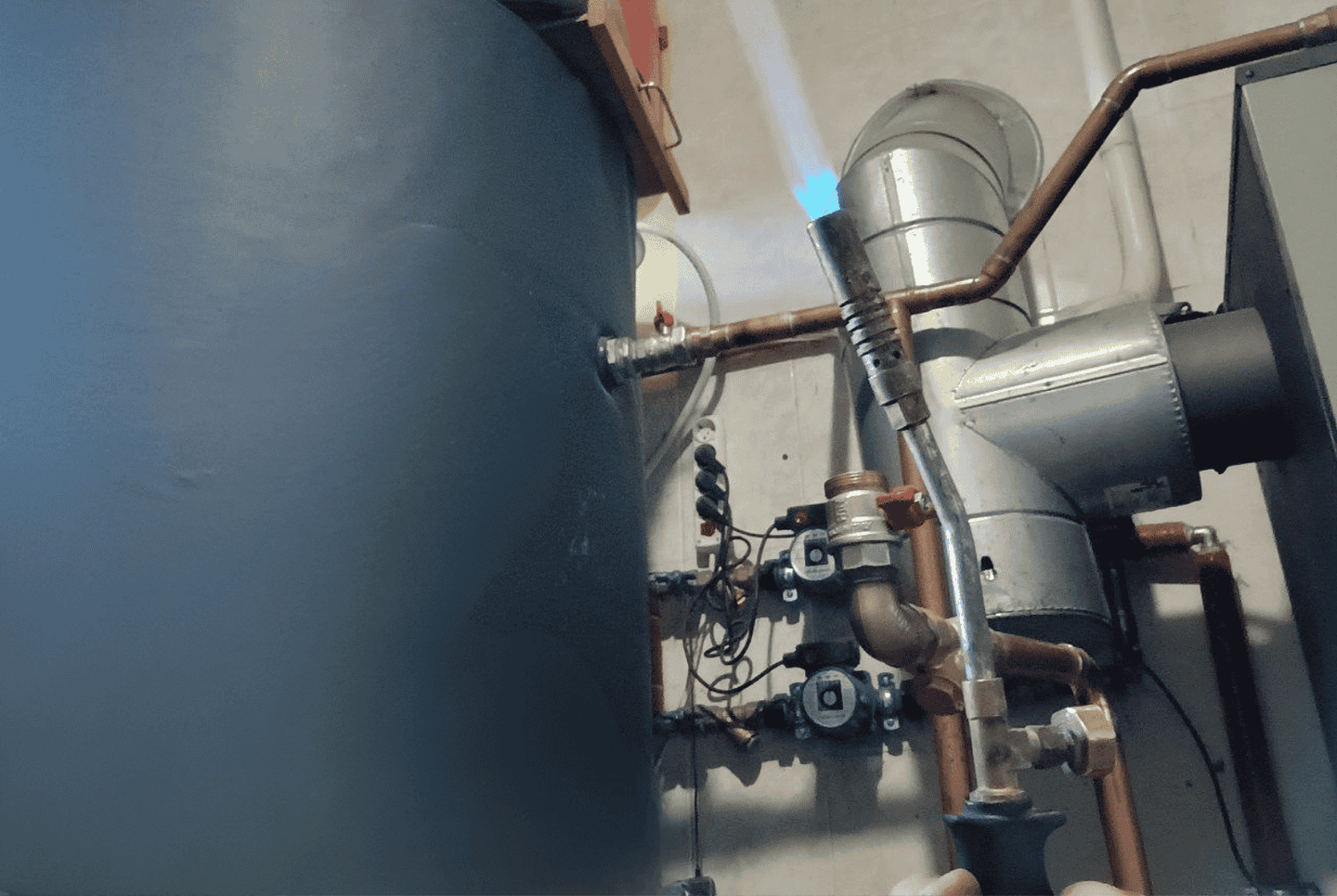

3. Подключение гидромодуля к буферной емкости

После успешного тестового запуска теплового насоса Raymer RAY-15DS2-EVI следующим этапом стало подключение гидромодуля к буферной емкости Raymer IMP. Это подключение обеспечивает стабильную циркуляцию теплоносителя между тепловым насосом и внутренней системой отопления, а также способствует равномерному распределению тепла по всей площади дома.

- Была проведена подготовка необходимых материалов: металлопластиковых труб, фитингов, изоляционных материалов и шаровых кранов.

- Проверена комплектность гидромодуля и буферной емкости, а также готовность точек подключения.

- Для подключения использовались металлопластиковые трубы диаметром 32 мм, обеспечивающие достаточную пропускную способность.

- На основных точках подключения установлены шаровые краны, позволяющие при необходимости обслуживать или перекрывать контур.

- Все соединения герметизированы с использованием специальной уплотнительной ленты и пасты для предотвращения утечек.

Трубопроводы, проходящие через неотапливаемые помещения, тщательно утеплены специальными изоляционными кожухами. Это позволяет минимизировать теплопотери при транспортировке теплоносителя.

Особое внимание уделено изоляции мест соединений, чтобы избежать образования конденсата и коррозии.

Входной и выходной трубопроводы подключены непосредственно к соответствующим патрубкам буферной емкости.

Также выполнено подключение контуров тёплого пола и радиаторного отопления.

Для обеспечения равномерной подачи теплоносителя дополнительно установлены балансировочные клапаны.

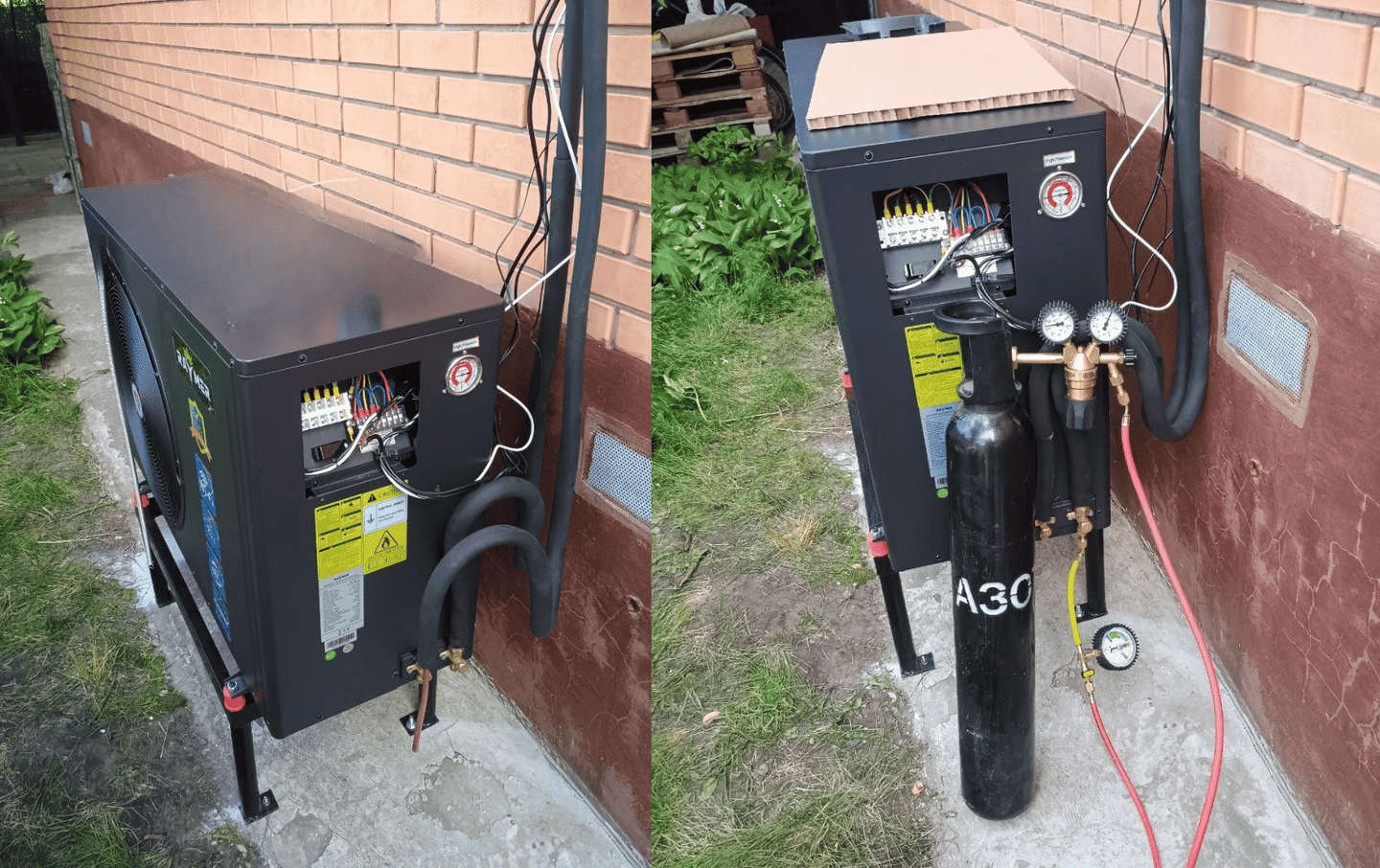

4. Подключение фреоновых магистралей и вакуумирование системы

После установки внешнего блока Raymer RAY-15DS2-EVI и монтажа гидромодуля, следующим этапом стало подключение фреоновых магистралей и вакуумирование системы.

Подготовка трубопроводов:

Фреоновые магистрали были предварительно подготовлены: выполнена обработка концов, проверена чистота и отсутствие влаги. Использованы медные трубы с качественной теплоизоляцией, что обеспечивает эффективную работу даже при экстремальных температурах.

Монтаж фреоновых магистралей:

Подключение к внешнему блоку и гидромодулю выполнено с применением герметичных фитингов. Для исключения утечек использованы качественные уплотнители и контроль момента затяжки с помощью динамометрического ключа.

Теплоизоляция:

После монтажа все трубопроводы были полностью изолированы специальными материалами, чтобы снизить теплопотери и защитить от внешнего воздействия.

Вакуумирование системы

Подключение вакуумной станции:

На правой части изображения показан процесс вакуумирования. Вакуумная станция подключена к сервисным портам наружного блока через специальный коллектор.

Процесс вакуумирования:

-

Установлен баллон с азотом для продувки системы перед вакуумированием.

-

Система вакуумировалась до давления -0,1 МПа (или 100 микрон) — полное удаление влаги и воздуха из магистрали.

-

Выдержка под вакуумом составляла около 30 минут для стабилизации показателей.

Проверка на герметичность:

После вакуумирования система была протестирована на герметичность — манометры показали стабильные значения.

✅ После успешного вакуумирования система готова к заправке фреоном и тестовому запуску.

5. Заполнение и тестирование системы теплового насоса Raymer RAY-15DS2-EVI

После завершения монтажа трубопроводов, подключения гидромодуля и буферной ёмкости, начался этап заполнения и тестирования системы — критически важный процесс для проверки герметичности и отсутствия воздушных пробок.

1. Подготовка к заполнению:

- Проведена визуальная проверка всех соединений и фитингов.

- Открыты шаровые краны на основных магистралях.

- Установлены воздушные клапаны в самых высоких точках системы.

2. Заполнение теплоносителем:

- Система заполнялась через специальный кран в нижней части гидромодуля.

- Использована насосная станция для подключения к магистрали подачи.

- Заполнение выполнялось медленно для предотвращения образования воздушных пробок.

- Одновременно открывались воздушные клапаны на буферной ёмкости и радиаторах.

3. Проверка на герметичность:

Запущен циркуляционный насос на низких оборотах для равномерного распределения. Проведена визуальная проверка всех соединений, включая:

- буферную ёмкость,

- гидромодуль,

- шаровые краны и запорную арматуру,

- фреоновые магистрали.

Контролировалось:

- Отсутствие подтеков.

- Равномерность потока без гидроударов.

- Работа воздушных клапанов.

4. Прокачка системы:

- Насос включён на высшую скорость — теплоноситель прошёл по всем контурам.

- Повторно открыты автоматические воздушные клапаны.

- Дополнительно проверены высшие точки системы.

- Система работала в течение определённого времени для стабилизации потока.

5. Финальная проверка и подготовка к запуску:

- Давление доведено до рабочих параметров.

- Проверены манометры на всех участках.

- Все краны зафиксированы в открытом положении.

- Воздушные клапаны оставлены в рабочем состоянии на первый запуск.

Результат:

Система успешно заполнена и протестирована на герметичность. Все соединения надёжны, циркуляция стабильная. Система готова к первому запуску в рабочем режиме.